BERICHT

Über Herstellung von 15 cm Stahlgussgranaten bei Gebrüder Roechling in Völklingen.

In Völklingen werden bisher hergestellt 21 cm Pressgranaten aus Thomasstahl und 15 cm Stahlgussgranaten ebenfalls aus Thomasstahl. Die Herstellung von 15 cm Pressgranaten soll demnächst aufgenommen werden, nachdem 2 neue Martinöfen fertiggestellt sind. Es ist bemerkenswert, dass Röchling, obwohl man dort in der Verwendung von Thomasstahl für die Granatenherstellung so weit geht, wie bisher nirgend wo anders, die Verwendung von Thomasstahl für Pressgranaten 15 cm für unwirtschaftlich hält. Der Grund hierfür liegt zum grössten Teil darin, dass die 15 cm Pressgranate nicht vergütet werden darf, während die 21 cm Pressgranate sogar vergütet werden soll. Es ist demnach zu empfehlen, dass wir, bevor die Abnahmekommission für die Zulassungsprüfung gebeten wird, Versuche mit Thomasstahl für 15 cm Pressgranaten machen, damit ein ungünstiges Ergebnis mit Sicherheit vermieden wird. Die Herstellung von 21 cm Pressgranaten aus Thomasstahl bietet kaum Schwierigkeiten. Zu bemerken ist hierbei, dass die Vierkantblöckchen für die Pressanlage bei Röchling zu grössten Teil auf der Blockstrasse gewalzt und mit der Schere geschnitten werden, da das Sägen der kleinen Blöckchen ausserordentlich viel Zeit inanspruch nimmt, sodass keine grosse Produktion erzielt werden kann und ausserdem die Haltbarkeit der Sägeblätter sehr gering ist. Die Bearbeitung auf der Lochpresse geschieht bei diesen Blöckchen in der Weise, dass sie zunächst in die Form eingepresst werden und dann erst der Stempel eingedrückt wird, wozu der auf der Schere von der Blockstrasse geschnittene Vorblock vollkommen genügt.

Die Herstellung der Stahlgussgranaten ist bei Röchling im Januar aufgenommen worden und man ist dort dabei zunächst auf sehr grosse Schwierigkeiten gestossen, sodass mit einem Ausschuss von 40-50% herauskam. Erst nach und nach ist man zu besseren Ergebnissen gekommen, sodass heute der Ausschuss durchweg unter 10% bleibt. Man hat zunächst begonnen, in Formsand zu giessen und ist auch heute noch in geringem Masse gezwungen, wenn Kokillen fehlen. Ich würde empfehlen, von dem Giessen im Formsande ganz abzusehen, da es sowohl wesentlich teurer und zeitraubender bei der Herstellung ist, wie auch einen viel höheren Ausschuss hervorruft, als wie das Giessen in Kokillen. Eine Kokillenzeichnung, wie auch eine Zeichnung des Giesssteins fügen wir bei. Das Material, aus welchem die Kokille besteht, ist Hämatitguss, wie ihn Schalke herstellt. Besondere Sorgfalt erfordert die Kernmacherei, da der Kern sich selbst tragen und doch ganz genau in den Massen hergestellt und angebracht sein muss. Die Granate wird innen nicht bearbeitet und jede, auch die kleinste Veränderung des Hohlraumes führt, weil durch sie die Flugbahn des Geschosses beeinflusst ist, zur Verwerfung der Granate. Die Kerne werden auf Kernmaschinen hergestellt in der Weise, dass um ein dünnes mit Löchern versehenes Rohr Stroh oder Hanf gewickelt wird, eine kleine Kernmarke und dann der übrige Teil angestampft wird. Die Kernmasse besteht aus 5 Teilen gebranntem Ton, 2 Teilen Backsteinen oder Schamottemehl, 1 Teil Klebsand, 1 Teil Koksmehl, ½ Teil frischen Ton, 1 ½ bis 2 Teilen Pferdemist und Kochteerlack oder Kernoel. Die Kerne werden so fest wie möglich gestampft und mit der Maximal-Minimalschablone genau geprüft, dann geschlichtet und im Ofen gut getrocknet bei 300-350° Celsius. Das Innere der Kokille wird vor dem Giessen mit Schlichte bestrichen, das ff. Schutzplättchen (siehe Zeichnung) sowie der Sprengring eingesetzt, sodann der Oberkasten, der den Giesstein enthält, aufgesetzt. Das Schutzplättchen hat den Zweck, den einlaufenden Stahlstrahl aufzufangen und so ein übermässiges Verschleissen der Kokillenwand zu vermeiden. Nach dem Guss wird der Oberkasten sofort abgenommen, die Granaten bleiben in der Kokille bis sie nur noch blauwarm sind. Dann wird die Kokille umgestülpt. Der verlorene Kopf kann durch einen Hammerschlag infolge des eingelegen Sprengringes leicht entfernt werden. Die Granate wird sodann am Mundloch mit einem Luftmeissel geöffnet und der Kern durch ein Luftsandstrahlgebläse (liefernde Firma: Gutmann, Hamburg) unter 3 bis 4 Atm. Druck ausgeblasen. Granaten mit noch rauer Oberfläche werden in einer Putztrommel weiter gesäubert und kommen dann zum Abdrehen in die Werkstatt.

Die Erzeugung des für den Granatenguss geeigneten Thomasstahls erfordert ausserordentliche Sorgfalt und hat in Völklingen sehr viel Schwierigkeiten gemacht. Die durchschnittliche Analyse beträgt: 0,8 bis 1,0 % Ma, 0,4 bis 0,5 % C, bis 0,25 % T, 0,6 bis 0,8 % Si. Unbedingt erforderlich ist ein sehr gutes Eisen. Das Gewicht der Charge beträgt in Völklingen 10 bis 12 Tonnen, welche, nachdem man einen kleinen Probeblock gegossen hat, ganz auf Granaten vergossen werden. Schwerere Chargen zu vergiessen macht erhebliche Schwierigkeiten, da die Charge zu heiss gehalten werden muss, um noch alles aus der Pfanne herauszubekommen. Die durchschnittliche Erzeugung an Stahlgussgranaten beträgt in Völklingen 700 bis 750 Stück im Tag.

Der für das fertig bearbeitete Stück bezahlte Preis beträgt heute 45 Mk., wird aber demnächst auf 43 Mk. erniedrigt werden. Die Aufträge werden direkt von den Geschossfabriken Ingolstadt und Spandau erteilt. Von dort wären auch die Lastenhefte zu beziehen, welches mir nicht zur Verfügung gestellt werden konnte. Der Lieferant für die Giesssteine ist die Firma: Hagenburger, Schwall & Cie. Hettenleidelheim in der Pfalz.

Falls wir zur Herstellung der Stahlgussgranaten 15 cm übergehen sollen, wäre es notwendig, eine vollständige Kernmacherei mit mindestens 20 Kernmaschinen zu beschaffen, sodann 50 Kokillen für den Betrieb und infolge des starken Verschleisses 25 zur Reserve. Sodann wäre ein Trockenofen für die Kerne zu bauen, vier Sandstrahlgebläse, eine Putztrommel und die notwendigen Werkzeugmaschinen zum Abdrehen der Granaten zu beschaffen. Bei dem uns zur Verfügung stehenden Platz ist zunächst nur mit einer Erzeugung von 200 – 300 Stück für den Tag zu rechnen, zumal nur ein Kran, der ausserdem für die Stahlwerkszwecke zur Verfügung stehen muss, für die notwendigen Arbeiten vorhanden ist. Es wäre weiter erforderlich, einen tüchtigen Giessermeister und gelernte Leute zu bekommen, da nach den Erfahrungen von Völklingen zunächst mit grossen Schwierigkeiten zu rechnen ist. Es ist dringend zu empfehlen, zu versuchen, von Röchling einen Meister für die Einrichtung eines solchen Betriebes für einige Zeit leihweise zu erhalten. Wieviel 15 oder auch 21 cm Granaten wir später im Tag zu giessen in der Lage sein werden, lässt sich noch gar nicht übersehen, da dies erst nach Aufnahme des Betriebes, je nach den erreichten Erfolgen, festgestellt werden kann.

Zusammenfassend muss hervorgehoben werden, dass sich in Esch Schwierigkeiten hinsichtlich der Materialherstellung auf die Dauer nicht ergeben werden, dass jedoch die Höhe der Erzeugung durch die Platzverhältnisse und die Erzeugung und Höhe der Schrottentfalles aussschliesslich von der Tüchtigkeit der Arbeiter und Meister abhängt.

Es wird unbedingt nötig sein, einen selbständigen Betrieb für die Fabrikation einzurichten. Die wirtschaftliche Seite des Geschäftes steht und fällt mit der Qualität der Arbeitskräfte. Da diese hier nicht vorhanden sind, wäre zunächst festzustellen, ob und woher diese zu haben sind.

Ich möchte nicht unerwähnt lassen, dass es erforderlich sein wird, eine grössere Anzahl Drehbänke zu beschaffen und hier aufzustellen, damit möglichst viele Granaten gleich nach dem Guss bearbeitet werden und auf ihre Brauchbarkeit hin sofort nachgeprüft werden können, um Anhaltspunkte für die Fabrikation zu haben.

Die gesamte Vergütarbeit wird durch Frauen verrichtet.

Bochumer Verein, Bochum.

Gezogene Geschosse : 15 cm Gr. 12, 21 cm Gr. 96 n/A.

für 21 cm : 2 Pressenpaare 700-710 Stück /24 Std.

für 15 cm : 2 Aggregate 800 Stück /24Std.

Rohstahl : basisch für 21 cm bis 1% Mn.

Das Granatenmaterial wird in 2 Tonnen Vierkant Blöcke gegossen, nicht geschmiedet sondern nur gewalzt, für 21 cm Gr. in 10 Stichen auf 226 m/m 8 – Kant. Blöckchen unterm Hammer geschnitten, nicht zugespitzt, für 15 cm Gr. auf 160 m/m 8-Kant. Gewalzt und mit Schere geschnitten.

21 cm Gr. und ein Teil der 15 cm gr. werden vertikal gelocht und gezogen. Das Lochen mit 1200 t Presse.

Beim Lochen viel Zieharbeit mit verrichtet, sodass auf der Ziehpresse nur ein Ziehring erforderlich ist. Bei dem sehr schnellen Ziehen mit hohem Druck sind Ziehringe aus sehr hartem Stahl erforderlich. Die Ziehringe halten ca. 300 Züge. Die Pressdorne haben Hartgussspitzen von Gebr. Schüren in Witten. Die Hartgussspitzen sind nur möglich und rentabel, wenn das Pressen sehr schnell vor sich geht. (Gussstahlwerk Witten hat keine guten Erfahrungen damit gemacht)

Nach dem Lochen wird die Kornspitze mit Wasser gekühlt bis sie schwarz ist. Dies ist erforderlich damit der Pressdorn bei dem schnellen Ziehen mit hohem Druck nicht der Kopf der Granate zum Reissen bringt.

15 cm Gr. werden auch liegende gezogen und erkalten dann.

Später werden sie in der Vergüterei ausgeglüht.

Vergütung: 4 nebeneinander angeordnete Rekuperatif-Rollöfen (eigener Bauart) mit je 2 Kohlebrikettfeuerungen die seitlich in Nähe der Austragetür liegen. In jedem Ofen zwei Pyrometer eingebaut. Durchsatz 300 Stück 24 Std. pro Ofen.

Einzelvergütung im Oelbassin. Geschosse durch Zange aus dem Ofen gezogen.

Diesselben Rollöfen dienen zum Anlassen und zum Glühen der 15 cm Gr. Erkalten aller Geschosse in Blechhülsen.

Die gesamte Vergütarbeit wird durch Frauen verrichtet.

Die Böden aller Granaten werden vergütet auch die der 15 cm Gr.

Dies geschieht in der Selas-Vergütung:

2 Selasöfen mit Selas-Mischer. Die Böden werden zu mehreren hundert in einem Gestell aufgeschichtet, in dem sonst Achsen und Schmiedestücke vergütet werden.

Stahlwerk : 7 Oefen von 50 t Fassung, 9 Oefen von 30 t.

Die Oefen arbeiten alle basisch. Beheizung durch Generatorgas von 32 Kerpely-Generatoren von 15 t Durchsatz mit automatischer Beschickung. Die Oefen haben feststehende Koepfe und stabilen Herd.

1.30 t Ofen ist elektrisch kippbar und wird für Stahlformgussqualitäten gebraucht, die Köpfe sind ausfahrbar.

Die 50 t Oefen arbeiten nach dem Roheisen-Erzverfahren. (bis zu 30% Erz gesetzt). Die 30 t Oefen nach dem Schrottverfahren.

Zwischen Hochofen und Martinofen sind 2 elektrisch kippbare mit Generatorgas geheizte 200 t Vorfrischer eingeschaltet, die auf der sehr breiten Ofenbühne selbst liegen. Die Köpfe sind zwecks Reparatur ausfahrbar und haben 1 Gaszug und darüber einen sehr breiten Luftzug. Das Roheisen wird in den Vorfrischern bis ca. 2% und 0,4 % Mn heruntergefrischt und hat nur 0,01 – 0,02 % P. Die Vorfrischschlacke hat ca. 16 % Mn.

Der Kohlenverbrauch für Martinöfen und Vorfrischer beträgt ca. 19 %. Die Gewölbehaltbarkeit der 50 t Oefen beträgt ca. 300 Chargen. Pfannenausgüsse aus Chamotte mit Garfit.

Giesshalle und Ofenbühne sind auf gleicher Höhe angeordnet. Die Pfannen stehen beim Abstich in einer Vertiefung. Schlackenabfuhr unterirdisch.

Es werden erzeugt an Qualitäten: Geschossstahl, Schienen, Achsen, Bandagen, Mannesmann-Rohmaterial, u. a.

Die Stahlgussgranaten werden in Mehrfachkokillen gegossen durch Aufsatztrichter mit doppeltem Auslauf. Zum erleichterten Abschlagen des Kopfes wird ein eiserner Ring mit eingegossen.

Westfälische Stahlwerke, Bochum :

13, 15 und 21 cm Stahlgussgranaten werden in längsgeteilten Einzelkokillen gegossen. Das Giessen erfolgt durch aufgesetzten Trichter von oben. Stahl: basisch. Als Kernspindel wird 5 m/m starker Draht benutzt, der beim Putzen durch Pressluft gelöst wird, das weitere Putzen durch Sandstrahlgebläse. Ausschuss ca. 15%.

Stahlwerk :

5 Oefen von 50 t, 2 Oefen von 30 t, stabil mit Generatorgasfeuerung. Verfahren basisch.

In Stahlgiesserei 1 kleiner saurer Ofen vorhanden für Qualitätsstahl.

Da keine Tiefgruben zwischen Stahl- und Walzwerk, muss alles Material erkalten. Granatenmaterial in Rollofen gewärmt, dann gewalzt und mit Scher in Blöckchen geschnitten.

Neue Selas-Vergütung für Achsen u.a. Schmiedestücke. Für Geschossvergütung normaler Rollofen.

Phoenix Abteilung Hoerder Verein :

15 cm Stahlguss-Granaten, basischer Stahl, gegossen aus 4 kleinen Martinöfen mit alter

Siemensfeuerung. Guss in Mehrfachkokillen, die vor dem Guss gewärmt und mit Grafit gestrichen. Haltbarkeit der Kokillen ca. 100 Guss. Gussausschuss ca. 5%. Einwalzen des Kupferbandes durch gewöhnlichen Presslufthammer, der in federnden Rahmen eingespannt ist.

Neues Stahlwerk:

3 Oefen von 70 t Fassung, stabil, basische Oefen arbeiten nach dem Roheisen-Erz-Verfahren Roheisen dem geheizten Mischer, der zwischen Martin- und Thomaswerk steht, entnommen. 1. Ofen arbeitet z.Zt. wegen Roheisenmangels nach Schrottverfahren.

Mischer mit Hochofengas geheizt. Die 70 t Oefen durch Mischgas. (Hochofen und Koksofengas).

Es ist vorhanden eine Haupt-Mischgasleitung und ausserdem eine besondere Koksofengasleitung.

In einem Kessel werden Hoch- und Koksofengas für die Mischgasleitung gemischt. Das Mischungsverhältnis ist konstant und hat ca. 1300 Cal und wird durch registrierendes Calorimeter ständig geprüft. Diese konstante Primärmischung geht zu jedem Ofen.

Durch die zweite besondere Koksofengasleitung, die vor den Forderventilen in die Hauptleitung tritt, sind der konstanten Mischung noch Koksofengas zugeführt, dessen Menge für jeden Ofen vom Schmelzer in der Hand je nach Bedarf entsprechend dem Chargen- und Ofengang eine mehr oder weniger hochwertige Mischung seinem Ofen zuzuführen und dadurch die Temperatur seines Ofens zu regeln.

Bei Roheisenchargen wird der ganze Ofeninhalt in eine Pfanne abgestochen und nach Abkippen der Schlacke in den Ofen zurückgegossen. Die Primärschlacke hat 20% P. 05. Zum Fertigmachen werden die Chargen 2 mal mit Fe. Mn. desoxydiert.

Bei gegossenen Schmiedeblöckchen wird der Kopf elektrisch geheizt durch Lichtbogen mit 3 Bolen und gewöhnlichem Drehstrom. Kosten für einen 20 t Block a` 1,50 Mk. Der Lunker wird um ¾ dadurch vermindert.

Dortmunder Union:

Presswerk : 15 cm Gr. 12 21 cm Gr. 96 n/A.

6 Paare schon in Betrieb, 9 werden aufgestellt.

Pressen von Banning und Niles, arbeiten sehr gut.

Dorne der Zeihpresse sind ausschwenkbar.

Pressdorn und Chromstahl.

Geschossstahl : basisch. Gegossen von Gespann in 4 t Blöcke von 580 m/m Vierkant. Die gegossenen Blöcke kommen in Tiefgruben und von da auf die Blockstrasse, dort auf die Dimensionen für 15 cm und 21 cm herunter gewalzt. Für 21 cm Gr. werden die Blöckchen mit der Schere auf die richtige Länge zugeschnitten, der Stahl für 15 cm Gr. in ca. 2 Meter lange Knüppel, um weniger Aufenthalt an der Blockstrasse zu haben, diese kommen kalt ins Presswerk.

Dort werden die Knüppel für 15 cm Gr. in 10 cm langen Stossofen mit Hochofengasfeuerung gewärmt, werden automatisch ausgetragen und gelangen hinter den Ofen vor 2 Heizsägen, wo sie in Blöckchen zersägt werden. Nach dem Sägen kommen die Blöckchen noch warm in die auch mit Hochofengas geheizten Glühöfen. Der Brennstoffverbrauch beträgt auf Kohlen umgerechnet 7% im Blöckchenwärmeofen = 10% Mn-Gehalt bei 21 cm Gr. nur 0,8 – 1%. Die 15 cm Gr. werden nach dem Glühen in Tiefkühlöfen mit Hochofengasfeuerung geglüht und erkalten auch dort.

Vergütung nach Bletsinger :

Glühen im Rollofen mit Hochofengasfeuerung, Rutsche zum Oelbassin, Anlassen im drehbaren Tellerofen mit Gasfeuerung. Der Teller dreht sich vor den cylindrisch angeordneten Brennern. Auf dem Teller stehen jedes Mal 10-18 Granaten. Ausheben durch Zange. Erkalten in abgedeckten Gruben.

Stahlgussgranaten : Stahl basisch, Rüttelformmaschine. 5 Stück 15 cm Gr. in einem Kasten. Giessen von unten durch mittleren Trichter mit tangentialen Anschnitt.

Stahlwerk : Drei 70 t Oefen, kippbar, der 4te im Bau. Köpfe abfahrbar. Türe und Forterventile elektrisch gesteuert.

Hängebahn für Zusätze und ff. Material von den Silos zu den Oefen.

Beheizung der Oefen: durch Mischgas (Hochofen-Koksofengas) Zusammensetzung regelbar von Ofenbühne aus. Gewölbe halten 300-400 Chargen. Oefen arbeiten meist mit flüssigerem Einsatz nach Roheisenerz-verfahren, jetzt mit festem Einsatz nach Schrottverfahren wegen Roheisenmangels. Durch mehrmaliges Abkippen der Schlacke kann selbst in diesen grossen Oefen mit Sicherheit auf harte Qualität gearbeitet werden und wird in ihnen auch aller Geschossstahl hergestellt.

2 Elektroöfen (Heroult) von 10 t Fassung (Baurt Lindenberg).

Einsatz: heruntergeblasener flüssiger Stahl aus der Thomasbirne. In den Oefen werden besondere Qualitäten, Lokomotivfederstahl sto. ausserdem der an Gf. gelieferte Geschossstahl hergestellt.

Georgsmarienhütte Osnabrück:

10 cm, 15 cm, 21 cm Stahlgussgranaten. Stahl basisch aus 4 alten 25 t Oefen. Die Granaten werden in Mehrfachkokillen von unten gegossen. Giessen durch Trichter und Gespann. In einer Kokille werden 16 Stück 10 cm Gr., 12 Stück 15 cm Gr. oder 8 Stück 21 cm Gr. gegossen, jedesmal durch 2 Trichter. An jedem Trichter hängen 8, 6 oder 4 Granaten. Auf einer Grundplatte, die die gemauerten Kanäle enthält, und auf der die Kerne durch Splinte befestigt werden, steht der grosse gusseisener Kokillenblock, durch den auch die gemauerten Trichter zur Grundplatte und Gespann gehen. Hoher Verbrauch an Kanalsteinen. She roft Brüch der dünnen Steine, und Eintritt der Steinbrocken in die Granate. 25 – 30% Ausschuss. Das Ausbringen der gegossenen Granaten aus der Kokille macht oft Schwierigkeiten.

Lindener Eisen- und Stahlwerk, Hannover-Linden:

15 cm Stahlgussgranaten, 2 Saure Oefen.

Sandformen mit Hand gestampft, 4 15 cm Gr. in einem Formkasten mit Einguss durch Trichter in der Mitte des Kastens.

Das Werk hat sehr wenig Ausschuss, geht im Siliziumgehalt bis 1,7% Si, wodurch der Strahl natürlich erheblich versteuert wird. Die verlorenen Köpfe auf Kaltkreissäge abgesägt.

Die Firma stellte sonst Verschleissteile für Weichen und Hartzerkleinerung etc. her. Für die Teile ist eine Vergütung vorhanden, bestehend aus einem einfachen Glühofen mit Rutsche und Oelbassin.

Die Firma hat ein sehr gut eingerichtetes kleines Betriebslaboratorium in dem ausser Rohmaterial- und Stahlanalysen auch metallografische Arbeiten ausgeführt werden. Ausserdem befinden sich in dem Laboratorium mehrere selbstregistrierende Apparate für Temperaturmessungen an Oefen, Generatoren, Vergütung desgl. für Druckmessungen des Gases in Generatoren u.a.

W. Lüders, Wernigerode:

2 Martinöfen von 2 bis 3 t mit Oelfeuerung. In diesen wird je nach Bedarf Gusseisen oder Stahlguss, letzterer auch für 10 cm Gr. Stahlgussgranaten erzeugt.

Lüders stellt in diesen Martinöfen ausserdem ein Material her, das Ersatz für Temperguss sein soll. Eine von diesem Material entnommene Analyse ergab:

0,39% C, 0,47% Si, 0,30% Mn, 0,031% P. 0,04 S.

Diese Stahlprobe war ein sehr dünnwandiger Kunstguss und nass vergossen.

Annener Gussstahlwerk, Annen:

15 cm Gr. 14, Stahlguss, basisch, 15% Ausschuss, vor allem bei Wasserdruckprobe.

Rüttelformmaschine. Nächstens Kokillenguss z. Zt. 5-6 Gr. in einem Formkasten ohne Trichter; das Eingiessen erfolgt durch die mittlere Granate, mittels Aufsatztrichters. Diese mittlere Granate hat einen Ueberlauf zu den anderen Granaten. Zweck: in den mittleren Granaten sollen alle Schlackenteile zurückbleiben und sich in derem verlorenen Kopf sammeln.

Die Firma benutzt eine Kernformmaschine, 3 Kerne auf einmal liegend geformt. Das Pressen erfolgt durch Handdruck mittels Kniehebel. Nach den ersten Pressen werden die Kerne umgedreht und nochmals gepresst. 120 Kerne in 10 Stunden. Die Kerne werden in einer Schale liegend vor kleinen Gasofen getrocknet.

Der Stahlguss wird in zwei basischen Oefen von 9 t Fassung erzeugt. Die Firma stellt auch Ziehringe für andere Firmen her und erzeugt diesen Hartguss im Tiegel. Eine entnommene Analyse ergab: 3,14 C, 0,65% Si. 1.51% Mn, 0, 105 % P. Das Material ist vollkommen weiss.

Gussstahlwerk Witten:

13 cm Stahlgussgranaten, basischer Stahl, viel Ausschuss.

Grosses Stahlwerk 4 Oefen von 45 t, stabil basisch zugestellt. Granatenmaterial für Pressgeschosse in 3 t Blöcke gegossen. 8 Stück auf einem Gespann. Das Material bis zu 4 21 cm Gr. 96 n.A. wird nur gewalzt und mit Schere geschnitten.

Blöckchen für 21 cm Gr. unterm Hammern zugespitzt, Kanten nicht gebrochen, Stahl bis 1,3% Mn. Ziehringe wie bei Gf. Für Pressstempel wird Stahl verwandt mit 0,40 C. Pressstempel Hartgussköpfen ohne Erfolg versucht.

Alle Geschosse werden vergütet, auch das Feld K. Gesch. 11

Die Vergüterei hat normale Rollöfen, Geschosse werden durch Zange im Oelbassin einzeln gehärtet. Erkalten der Geschosse in geschlossener Kammer.

Wittener Hütte, Witten:

15 cm Gr. 14 Stahlguss, saures Material, Giessen in gestampfte Sandformen 9 Stück in einer Form.

Eine auf einem Werk entnommene Probe eines Infanterieschutzschildes (Tigelmaterial) ergab folgende Analyse: 0,38% C, 1,13% Si, 0,081% Mn, 0,015% P.

Spuren S, 0,25% Cu, 4,36 : Ni. 0,22% Cr., 2,27% Wo.

Um 1944 sollte die Granatenproduktion der Firma Röchling erweitert werden. In diesem Zusammenhang erfolgte ein interessanter Vergleich mit anderen Granatenherstellern. U.a. fand der Berichterstatter die unterirdische Schlackenabfuhr des Bochumer Vereins für erwähnenswert (siehe nachfolgenden Text, der, um uns zu unterstützen, von Sieglinde Gentsch abgeschrieben wurde)

Vergüteanlage für Granaten

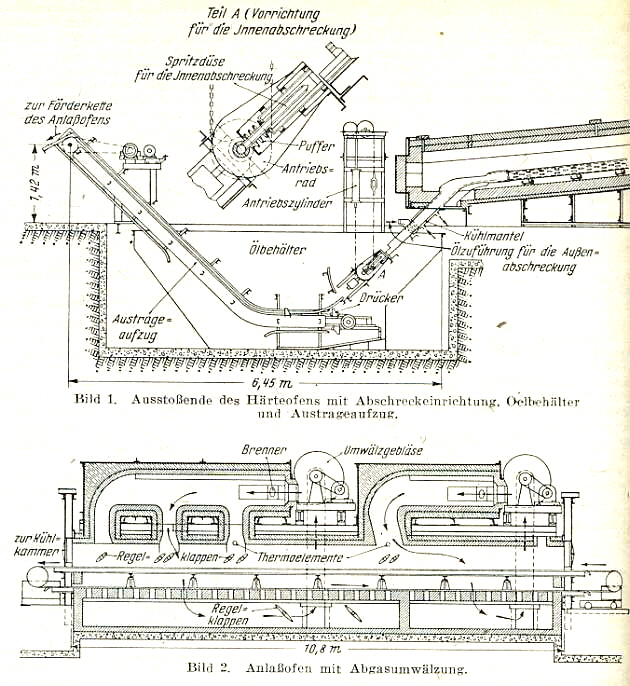

D. H. Gardner und John Wallerius 1) beschreiben eine Vergüteanlage für Granaten, die aus einem Härteofen, dein Härtebad, dem Anlaßofen und einer Kühlkammer besteht. Die Granaten werden von Hand auf den Einstoßtisch des Härteofens gelegt und gehen dann vollkommen selbsttätig durch die ganze Anlage hindurch, bis sie am Auslaufende der Kühlkammer vom Förderband abgenommen werden können.

Der Härteofen ist ein Stoßofen (Durchstoßofen) besonderer Art. Er hat sechs Rohre, die die Granaten aufnehmen und durch den Ofen leiten (Rohrpostverfahren). Die Bewegung erfolgt durch eine Ladeeinrichtung, welche die auf den Ladetisch gelegten kalten Granaten in die Führungsrohre drückt und dabei die Reihe um ein Stück weiterschiebt. Die hitzebeständigen Führungsrohre sind mit zahlreichen Schlitzen versehen, die den Heizgasen den Zutritt zu den Granaten ermöglichen. Jedes Führungsrohr besteht aus mehreren Teilen, die auf Rollen gelagert sind, so daß sich das Ende frei ausdehnen kann. Rollen und Rollenlager bestehen ebenfalls aus hitzebeständigem Stahl.

Der Ofen kann mit Öl oder Gas beheizt werden, in beiden Fällen befinden sich die Brenner an den Längsseiten dicht unter dem Gewölbe. Die Abzüge befinden sich im Herd, so daß die Ofengase die erhöht angeordneten Führungsrohre gut umspülen können. Der Ofen ist in drei Regelzonen unterteilt; die Brenner der Anheizzone werden von Hand bedient, die Anwärmung erfolgt hier den Anforderungen des Werkstoffs entsprechend langsam!. Die Brenner der mittleren Hochheizzone und der Durchweichungszone werden mit Hilfe von Steuer-Thermoelementen dem Wärmebad entsprechend und auf gleichbleibendes Mischungsverhältnis geregelt. Die Verbrennung wird auf leichten Luftmangel (leicht „reduzierend") eingestellt. Die Granaten sind nur vor bearbeitet, die Endbearbeitung erfolgt nach dem Vergüten; infolgedessen ist die Empfindlichkeit gegen einen Oberflächenangriff der Feuergase gering, die Entkohlung und die Zunderbildung hallen sich bei der kurzen Verweilzeit im hohen Temperaturgebiet in zulässigen Grenzen.

Das Ende der Führungsrohre unter dem Ausstoßherd ist wassergekühlt, um eine Entzündung des Öls im Härtebad zu verhüten. Anschließend werden die herausfallenden Granaten vor dem Eintauchen durch ein ringförmiges Düsensystem von außen mit Öl besprüht. Im Ölbad befindet sich eine selbsttätige Vorrichtung, die die aus dem Härteofen kommenden Granaten aufnimmt, mit Hilfe einer Öldüse die Innenhärtung ausführt und nach einer Drehbewegung von 180 ° die sechs Granaten auf den Fußteil des dahinterliegenden Schrägaufzugs ablegt, der sie dem Anlaßofen zuführt. Die Übergabe von einem zum anderen Teil der Anlage unter Durchgang durch jeden einzelnen Anlagenteil erfolgt selbsttätig. Sämtliche Antriebsvorrichtungen der drei Öfen und des Härtebades sind auf entsprechendes schrittweises Ineinandergleiten abgestimmt.

Der Ofen hat eine Schamotteausmauerung von 230 mm und eine 115 mm starke Hintermauerung von Isoliersteinen, die bis 850 ° hitzebeständig ist.

Der Härtebadbehälter ist ein großer Stahlblechkasten, der in einer Betongrube untergebracht ist. Er hat ein Fassungsvermögen von 8,5 l/kg stündlichen Durchsatzes. Das Härteöl wird mit einem Druck von 2 bis 3 at eingespritzt und das Bad dabei gut durchgemischt. Der Behälterinhalt erneuert sich etwa sechsmal in der Stunde.

Eine Zweiteilung des Umwälzsystems (zwei Umwälzgebläse, zwei Brenner und zwei Verbrennungs- und Mischkammern) ergibt ein voneinander unabhängiges Beheizen des Einlauf- und Auslaufendes. Die aufgeheizten Umwälzgase treten aus den Brenner und Mischkammern von oben in den Glühraum ein, umspülen das Wärmgut in senkrechtem Durchgang und ziehen durch viele im Herd angebrachte Schlitze in den darunter liegenden Sammelkanal ab, von wo sie den beiden Gebläsen zuströmen. Über die Umwälzgeschwindigkeit wird angegeben, daß der Gasinhalt des Ofens 50mal/min umgewälzt wird.

Die anschließende ebenfalls mit Kelten-Gurtförderung versehene Kühlkammer besteht auf dem größten Teil ihrer Länge aus einem wassergekühlten doppelwandigen Blechgehäuse. Ein am Einlaufende angebrachter Ventilator saugt Kühlluft vom Ausgangsende aus durch die ganze Länge der Kammer. Zurn weiteren Abkühlen der Granaten ist außerdem eine regelbare Berieselungszone von 1,5 bis

2 m Länge vorhanden. Der Kühlmantel ist mehrteilig ausgeführt, um Längenänderungen ohne Schäden auszugleichen. Die Granaten verlassen die Kühlkammer (oder die „Kühlstrecken") mit etwa 70 °. Sie werden nach dem Austreten auf Härte geprüft und dann der Schlußbearbeitung unterzogen.

*) Iron Steel 16 (1943) S. 559/62.

*) Grün, R.: Stahl u. Eisen 63 (1943) S. 478/80.

Bild 1 zeigt das Ausstoßende des Härteofens, das darunter befindliche Härtebad und den Schrägaufzug, der die abgeschreckten Granaten aus dem Bad heraushebt und auf das Förderband des Anlaßofens herabgleiten läßt.

Bild 2 zeigt den an das Härtebad anschließenden Anlaßofen. Es ist ein Durchlaufofen mit Ketten-Gurtförderung, der als Umwälzofen gebaut ist.

Quelle: Stahl und Eisen, Aug. 1944, S. 523 - 524